IT化の推進で加速する

クオリティ

クオリティ

スマート工場の実現と構築

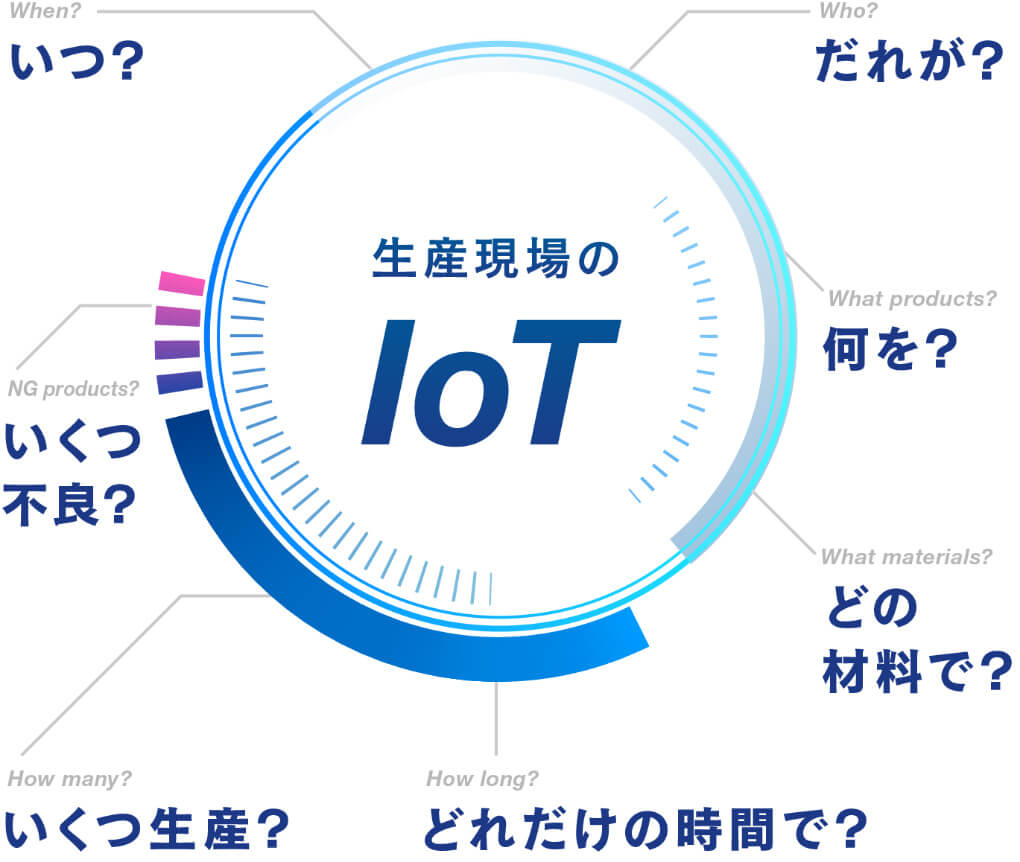

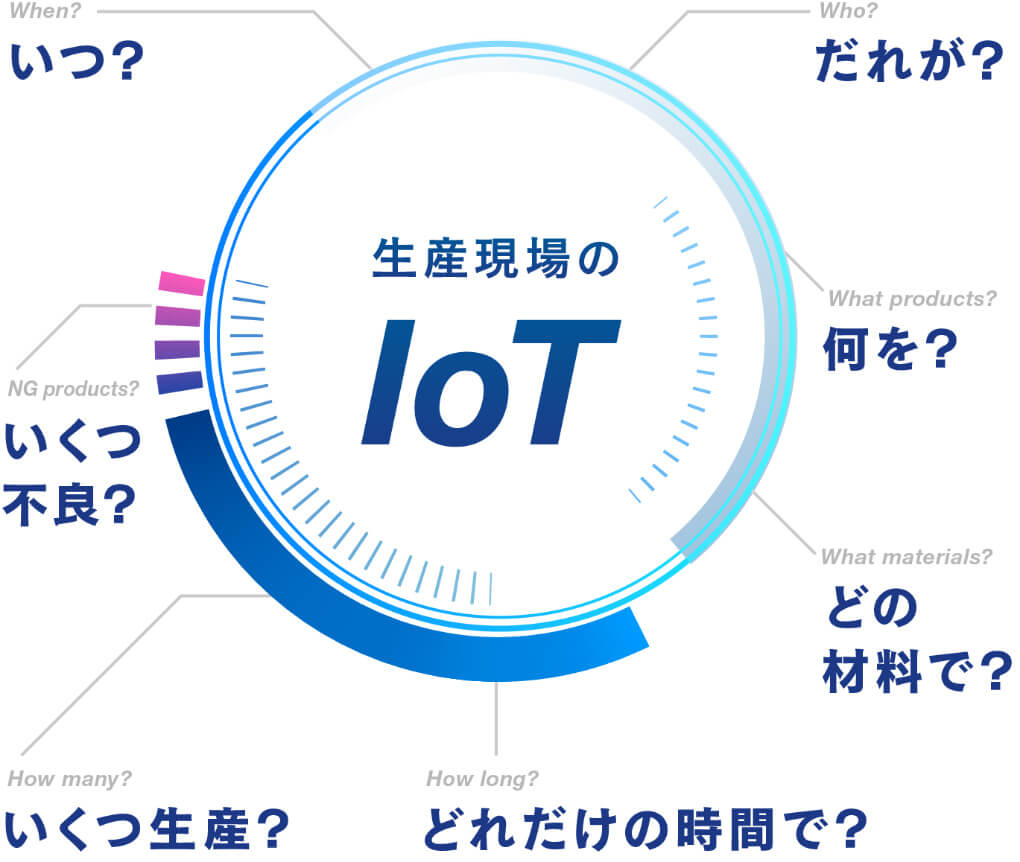

生産の進捗状況、生産実績時間、工程内不良など様々な情報の見える化で次世代型生産現場を実現

FACTORY IoT

クオリティ

クオリティ

生産の進捗状況、生産実績時間、工程内不良など様々な情報の見える化で次世代型生産現場を実現

三幸電機では、早くからIoTを活用した生産体制で、生産進捗をリアルタイムに監視。

お客様からの様々なニーズに高品質な対応が可能です。

工程内で発生した不良は、その内容を紙媒体で記録せず、タブレットを用いて、バーコードスキャンとタップ操作だけで入力できる環境を整えています。これは記録時間の大幅短縮、ペーパレス化に大いに貢献しています。蓄積された不良データは即座に分析され、次の生産にフィードバックされます。

各工程から見るスマート工場化の取り組み

三幸電機が自信を持ってお勧めする、

①PLC連携不要なIOT

②デザイン×データの見える化で従業員のモチベーション向上

徹底現場主義のスマートツール群 「3+ サンプラス」のご紹介です。